Passer du prototype à la production en série représente l’une des étapes les plus critiques et les plus risquées du développement produit. C’est le moment où votre innovation doit prouver qu’elle peut être fabriquée de manière reproductible, fiable et rentable à grande échelle.

Dans ce guide complet, nous vous dévoilons la méthodologie éprouvée pour réussir cette transition cruciale, en évitant les écueils les plus fréquents qui peuvent compromettre des années de développement. Vous découvrirez comment passer de prototype à production série avec la méthode Altyor, spécialiste de l’industrialisation de produits techniques.

Pourquoi passer du prototype à la production en série est critique

Un prototype valide une idée, démontre un concept ou teste une fonctionnalité. Mais il ne garantit en aucun cas la reproductibilité industrielle. La réalité du processus industrialisation révèle des défis insoupçonnés.

Les défis du passage à l’échelle

Reproductibilité : Votre prototype unique doit devenir reproductible à l’identique sur des milliers d’exemplaires grâce à un processus industrialisation maîtrisé.

Fiabilité : Chaque produit doit fonctionner parfaitement, sans la supervision directe des concepteurs.

Conformité : Les exigences réglementaires et certifications sont bien plus strictes en production série.

Rentabilité : Les coûts unitaires doivent être maîtrisés pour assurer la viabilité économique.

Traçabilité : Chaque composant et chaque étape de fabrication doivent être documentés et contrôlés.

Comment passer de prototype à production série : 5 phases clés

Phase 1 : Validation prototype pour une industrialisation en série

Objectif : Transformer un prototype POC – Proof Of Concept en produit industrialisable.

Point de départ pour le passage prototype à production série

Votre prototype doit être finalisé et validé techniquement. Si l’étude a été réalisée par vos soins, Altyor effectue une phase de DFM (Design for Manufacturing) complète pour optimiser le processus d’industrialisation.

Validations techniques approfondies

Tests de robustesse pour l’industrialisation :

- Tests fonctionnels en conditions nominales et extrêmes

- Tests environnementaux (température -40°C à +85°C, humidité, vibrations)

- Tests de vieillissement accéléré sur 1000 cycles

- Compatibilité électromagnétique (CEM) pour l’industrialisation produits techniques

Optimisations produit :

- Ajustement de la mécanique (tolérances, assemblages)

- Optimisation de l’électronique (intégration, performance)

- Finalisation du software embarqué et firmware

📋 Livrable : Dossier technique complet servant de base à l’industrialisation du produit.

Documentation industrielle complète

Le dossier de définition produit (DDP) comprend :

- Nomenclature détaillée (BOM – Bill Of Materials) avec références fournisseurs

- Plans de définition industriels (cotation fonctionnelle)

- Cahiers des charges fournisseurs

- Spécifications de test et critères d’acceptation

- Procédures d’assemblage préliminaires

Phase 2 : Engineering Run (ER) – Premier test industriel

ER (Engineering Run) – La première approche industrielle

Quantités : Petites séries (20 à 50 pièces)

Équipe : Ingénieurs avec outillages de production de masse

Objectif : Première validation des outillages et du processus d’industrialisation

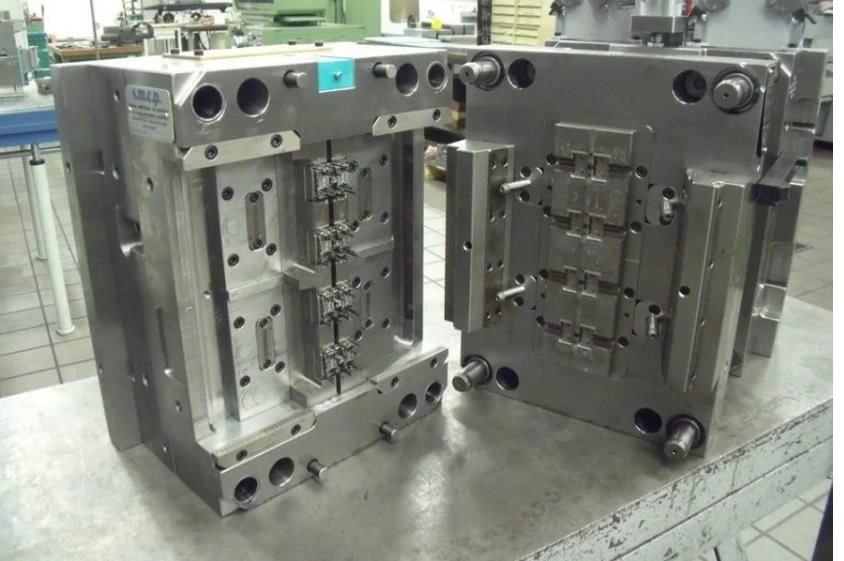

Outillages mécaniques :

- Moules d’injection plastique : Conçus pour les volumes cibles (8-12 semaines de réalisation)

- Gabarits d’assemblage : Outils mécaniques facilitant l’assemblage et évitant les erreurs.

- Outils d’usinage de précision : Montages et gabarits spécifiques

Outillages électroniques :

- Steel masks : Masques ajourés pour déposer la pâte à braser sur les PCB (principe sérigraphie)

- Programmes SMT : Montage automatisé des composants sur cartes électroniques

Bancs de test industriels :

- Test de l’intégrité des cartes électroniques

- Validation du bon fonctionnement produit

- Flashage automatique du firmware

- 100% des produits passent sur les bancs de test

First Shots (T0, T1…) : Premières pièces issues des outillages pour validation dimensionnelle du processus d’industrialisation.

Phase 3 : Pilot Run (PR) – Validation du processus d’industrialisation

PR (Pilot Run) – L’assemblage affiné

Quantités : Quelques dizaines de pièces

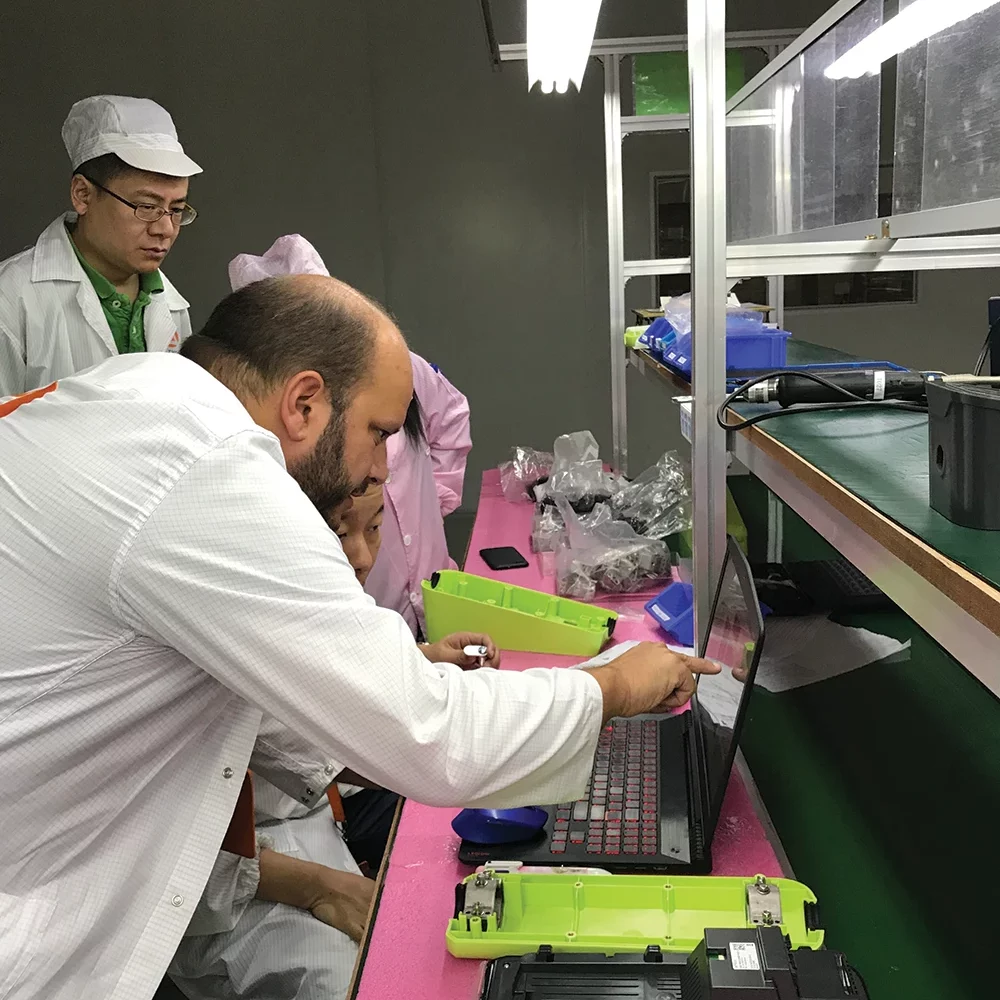

Équipe : Équipe de production avec fort soutien ingénieurs

Objectif : Affinage des moyens de production et optimisation des processus

Validations effectuées :

- Test des outillages en situation réelle

- Ajustement des paramètres de production (température, pression, temps de cycle)

- Formation des équipes sur les montages et contrôles

- Vérification des cadences théoriques vs réelles

- Premiers tests de conformité aux normes

Optimisations apportées :

- Correction des outillages si nécessaire

- Amélioration des processus pour optimiser les coûts

- Ajustement des gammes d’assemblage

- Calibrage des équipements de test

Certifications préparatoires :

- Pré-qualification réalisée sur les prototypes

- Préparation des dossiers pour organismes indépendants

- Tests préliminaires selon les normes (CE, FCC, ISO…)

Phase 4 : Serial Run (SR) – La validation finale

SR (Serial Run) – Quasi-représentatif de la production

Quantités : Plusieurs centaines de pièces

Équipe : Équipe de production en autonomie

Objectif : Validation finale du processus d’industrialisation par le client

Point essentiel : La participation active du client est indispensable, idéalement sur site, sur les lignes d’assemblage. Certains jalons nécessitent une validation obligatoire pour passer à la phase suivante.

Éléments validés :

Process de production :

- Stabilisation totale des outillages et du process industrialisation

- Maîtrise des cadences et rendements

- Contrôles qualité automatiques et traçabilité complète

- Formation définitive des équipes

Qualité produit :

- Taux de conformité >99% sur la série complète

- Tests de performance sur échantillonnage représentatif

- Validation client des premiers produits finis

Documentation finale :

Le dossier manufacturing complet est remis, comprenant :

- Gammes d’assemblage détaillées (Operation Notice)

- Implantation atelier (Workshop layout)

- Spécifications qualité (Quality specifications)

- Plan de contrôle (Control plan) avec suivi journalier

- Fiches de conditionnement (Packaging specifications)

Certification finale : Réalisation par organisme indépendant avec le support d’Altyor, délai généralement de 6 à 8 semaines.

Phase 5 : Start of Production (SOP) – Lancement série

SOP – Le feu vert définitif pour la production en série

Quantités : Production à grande échelle

Équipe : Département de production avec contrôle ingénieurs si nécessaire

Objectif : Production industrielle stable et rentable

À l’issue du Serial Run validé :

- Démarrage de la production en grandes quantités

- Processus industrialisation stabilisé et documenté

- Traçabilité complète opérationnelle

- Contrôles qualité intégrés dans la ligne

- Supply chain sécurisée et approvisionnements garantis

Vous disposez alors du dossier de fabrication complet et de la propriété de tous les outillages développés.

Délais et planification : anticiper pour réussir

Délais réalistes d’industrialisation

Entre le prototype finalisé et le démarrage en production : 4 à 12 mois selon la complexité du produit.

Facteurs influençant les délais :

- Complexité mécanique et électronique

- Nombre et type d’outillages nécessaires

- Exigences de certification

- Disponibilité des composants à longs délais

Optimisation des délais

Approvisionnement anticipé : Certains composants avec des délais longs (plusieurs dizaines de semaines) sont approvisionnés dès la phase de conception.

Parallélisation des tâches : Développement des outillages en simultané avec les validations techniques.

Communication continue : Suivi hebdomadaire et reporting photo de l’avancement.

Conseils d’experts pour une transition réussie

Les 10 commandements du passage en série

- ⚠️ Ne jamais zapper la pré-série – Elle vous évite les catastrophes industrielles

- 📝 Documenter chaque version – Chaque micro-changement doit être tracé et validé

- 🤝 Impliquer les équipes industrielles dès le prototype – L’industrialisation est un projet collectif

- 💰 Adopter le Design-to-Cost – Anticiper les coûts et optimiser dès la conception

- 🔍 Respecter les phases ER → PR → SR – Chaque étape a sa raison d’être

- 🎯 Valider activement en tant que client – Votre participation est essentielle au Serial Run

- 📋 Sécuriser la supply chain – Auditer et qualifier tous vos fournisseurs

- 🏭 Choisir des partenaires industriels fiables – Expertise et réactivité sont cruciales

- 📊 Intégrer la qualité dès la conception – Tests et contrôles dès les premiers outillages

- 🌱 Penser éco-responsable – Optimisation matières, packaging, bilan carbone

Erreurs fatales à éviter absolument

❌ Court-circuiter les étapes ER/PR/SR

« Pour gagner du temps, peut-on passer directement des ER au SR ? »

NON. Ces étapes sont toutes importantes.

- L’ER constitue une première approche industrielle de l’assemblage

- Le PR est un assemblage plus affiné avec des moyens en cours d’optimisation

- Le SR est quasi représentatif de ce que sera la production série

Court-circuiter une étape est un risque majeur avec des coûts et retards finaux qui peuvent être considérables.

❌ Sous-estimer la complexité des outillages

Les outillages industriels sont des éléments techniques complexes nécessitant :

- 8 à 12 semaines de conception et réalisation

- Investissements de quelques milliers à plusieurs centaines de milliers d’euros

- Expertise mécanique pointue pour garantir la reproductibilité

❌ Négliger le rôle client dans la validation

Votre expertise produit est irremplaçable : La conception des tests finaux, la qualification et l’environnement d’usage nécessitent votre connaissance du produit et de son utilisation.

Obtenez un chiffrage adapté à votre projet !

Altyor : expert du passage prototype à production en série

Expertise industrielle éprouvée

- +250 projets industriels accompagnés avec succès

- +200 Altyormates dont 60 ingénieurs experts

- +30 ans d’expérience dans l’industrialisation

- Sites de production en France (Orléans) et Chine (Shanghai)

Garanties et engagements

Propriété client : Tous les documents et outillages développés lors du processus d’industrialisation vous appartiennent.

Flexibilité production : Choix entre production française (proximité, réactivité) ou asiatique (volumes, coûts optimisés).

Support continu : Équipe projet dédiée du prototype au lancement série.

Vos questions sur le passage prototype à production en série

Combien de temps pour passer du prototype à la série ?

Entre 4 et 12 mois selon la complexité, avec des délais incompressibles pour certaines phases (outillages, certifications).

Peut-on accélérer le processus d’industrialisation ?

Oui, par l’approvisionnement anticipé des composants longs et la parallélisation des tâches, mais jamais en court-circuitant les phases de validation.

Comment sécuriser la supply chain ?

Par des audits fournisseurs systématiques, du multi-sourcing sur les composants critiques, et des stocks de sécurité calculés.

Quand lance-t-on les certifications ?

La pré-qualification se fait sur prototypes, la certification finale avec les produits issus du PR ou SR, avec un délai de 6-8 semaines.