L’injection plastique est aujourd’hui l’un des procédés les plus utilisés pour fabriquer ces pièces, car elle permet de produire des formes complexes, reproductibles et adaptées à une large gamme d’usages. Mais pour obtenir un résultat fiable, esthétique et industriellement optimisé, plusieurs bonnes pratiques doivent être maîtrisées : conception, choix de la matière, design du moule, réglage du process, validation…

Chez Altyor, nous travaillons depuis plus de 30 ans sur des pièces injectées pour des produits électroniques grand public, IoT ou industriels. Grâce à cette expérience, nous avons identifié les points clés qui permettent d’obtenir des pièces plastiques robustes, bien finies et cohérentes avec les besoins du produit.

Cet article rassemble les bonnes pratiques essentielles à connaître lorsque l’on souhaite concevoir et produire des pièces via injection plastique.

L’injection plastique : un procédé incontournable

L’injection plastique consiste à chauffer un polymère thermoplastique, à le liquéfier, puis à le pousser sous haute pression dans un moule métallique. Une fois refroidie, la matière prend sa forme définitive et donne naissance à la pièce.

Si ce procédé domine l’univers du hardware, c’est parce qu’il offre des avantages décisifs :

- la possibilité de produire des formes complexes

- un coût unitaire compétitif en série

- une excellente répétabilité

- des performances mécaniques élevées

- un large choix de matières adaptées à tous les usages

👉 Pour les bases : Injection plastique : définition & intérêt

Bien choisir la matière : le fondement de la performance

Le choix de la matière, vierge ou recyclée, fait partie des décisions qui déterminent la qualité finale de la pièce. C’est aussi un arbitrage entre mécanique, esthétique et impact environnemental.

Comment choisir la matière adaptée à votre produit ?

Chaque polymère a sa personnalité. Le bon matériau est celui qui répond aux contraintes mécaniques, thermiques et esthétiques du produit.

L’ABS reste le grand classique : un thermoplastique abordable, stable, facile à injecter et offrant une belle surface. Il convient particulièrement bien aux boîtiers électroniques et produits du quotidien.

Le polycarbonate (PC), lui, est choisi pour sa résistance extrême aux chocs. Lorsqu’un produit doit survivre à une chute ou à des sollicitations répétées, c’est souvent la matière idéale.

Le polyamide (PA) répond aux produits techniques soumis à de fortes contraintes mécaniques ou chimiques. Il est souvent utilisé dans l’industrie automobile ou dans des environnements plus exigeants. Il convient parfaitement pour une pièce structurelle.

Le choix n’est jamais anodin. Il répond à des contraintes d’usage que l’industriel doit analyser dès le début du projet.

Intégrer le plastique recyclé : un choix pertinent et responsable

Le plastique recyclé est une option sérieuse, efficace et souvent sous-estimée.

Couleurs, résistance, constance matière : beaucoup pensent encore qu’il est instable. C’est faux.

N’ayez pas peur d’utiliser de la matière recyclée, certains fournisseurs comme Altyor proposent des matériaux de haute qualité permettant d’atteindre des performances esthétiques équivalentes aux matières vierges.

Bien utilisé, il permet de réduire fortement l’impact environnemental sans compromettre la performance.

Concevoir une pièce optimisée pour l’injection

Épaisseurs constantes et dépouilles : les règles absolues

Une pièce plastique ne doit pas avoir des variations d’épaisseur trop importantes.

Pourquoi ? Parce que la matière se refroidit et se contracte différemment selon les zones.

Résultat : défauts, déformations, marques en surface.

Les dépouilles, elles, facilitent l’éjection du moule. Sans dépouille suffisante, la pièce risque de se coincer, d’être marquée ou d’endommager le moule.

Renforts, nervures et clips : rigidifier intelligemment

L’erreur typique d’un débutant ? Épaissir les parois pour rigidifier la pièce.

La solution ? Ajouter des nervures.

Elles offrent :

- un gain de rigidité,

- une réduction de la consommation matière,

- une meilleure stabilité.

Les clips doivent être pensés pour supporter des cycles de montage/démontage. C’est un art délicat, où le choix de matière influence fortement la conception.

Anticiper les défauts dès la phase design

Chaque décision doit intégrer le comportement de la matière dans le moule.

Le but : éviter les défauts visibles ou structurels.

Une pièce bien conçue doit anticiper :

- les retassures,

- les marques d’injection,

- les manques de remplissage,

- les risques de casse.

L’injection plastique chez Altyor

Nous disposons d’un atelier hébergé dans notre usine d’Altyor Shanghai, et un réseau d’injecteurs en France et en Europe.

Notre atelier de Shanghai est capable d’injecter une grande variété de matières : ABS, PC, PP, PA, etc

tonnages de 80 à 500 t

Concevoir un moule performant : le cœur du projet

Le moule n’est pas un simple outil : c’est l’ADN industriel de votre produit.

Un moule bien pensé garantit un remplissage homogène, un refroidissement optimal et un cycle contrôlé.

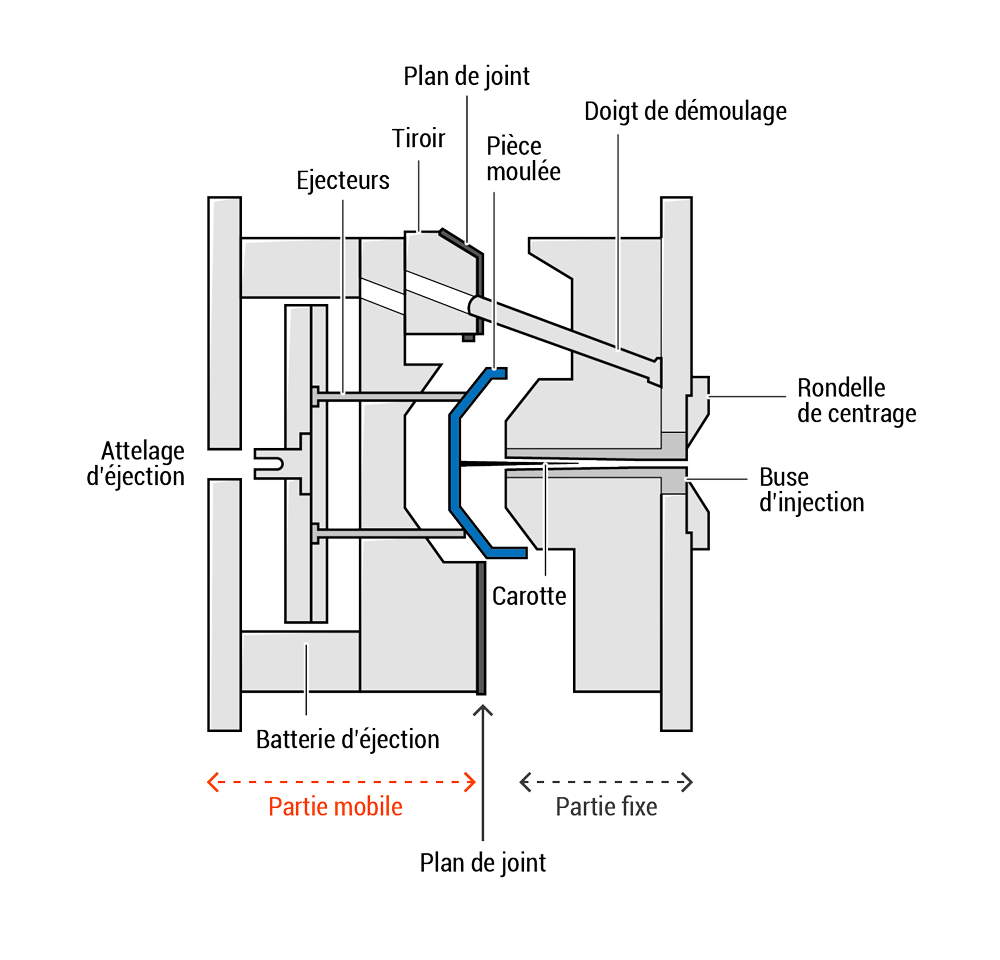

Points d’injection, refroidissement, évents : les trois zones clés

Le point d’injection conditionne l’esthétique et la qualité du remplissage.

Un mauvais positionnement crée des flux déséquilibrés, des lignes de soudure visibles ou des zones mal remplies.

Le système de refroidissement stabilise la matière pendant le refroidissement. Un refroidissement irrégulier entraîne des tensions internes.

Les évents évacuent l’air. S’ils sont mal placés, ils provoquent des brûlures ou des points sécher.

Choisir le bon type de moule selon vos besoins

Le choix du moule n’est jamais un choix par défaut. C’est une décision stratégique qui dépend de plusieurs critères techniques et économiques. Chaque projet, chaque série et chaque matière impose ses propres contraintes.

Voici les principaux éléments à prendre en compte avant de déterminer le type de moule adapté :

- Le volume de production prévu

- Le niveau de précision attendu

- La complexité géométrique de la pièce

- Le type de matière utilisée

- Le budget initial d’outillage

- La durée de vie souhaitée du moule

Pour une vue plus complète des types de moules (moules multi-cavités, moules famille, canaux chauds/froids, moules aluminium, moules acier), vous pouvez consulter cette ressource très complète : Comparez les types de moules en 5 minutes

Pourquoi le moule influence le coût de la pièce ?

Parce que le moule détermine la stabilité du cycle.

Un moule performant réduit les retouches, les rebuts et les arrêts.

Il est souvent plus rentable d’investir dans un moule de haute qualité que de compenser ensuite les défauts par du temps machine supplémentaire.

Comment maîtriser le process d’injection plastique

Une bonne pièce dépend aussi du réglage machine.

L’injection nécessite une maîtrise fine des paramètres pour garantir une qualité constante.

Pression, vitesse, températures : les réglages qui changent tout

La matière doit s’écouler correctement dans le moule.

Une pression trop faible laisse des zones non remplies.

Une pression trop forte peut créer des tensions internes.

La vitesse d’injection, elle, influence la finition de surface et la manière dont la matière épouse les formes.

Les températures de plastification, de moule et de maintien doivent être ajustées pour éviter la dégradation matière.

Optimiser le cycle d’injection pour réduire les coûts

Le cycle d’injection influence directement le coût unitaire.

Un cycle optimisé permet de produire plus vite, sans sacrifier la qualité.

C’est un équilibre subtil entre productivité et maîtrise des défauts.

Prévenir la dégradation matière

Certaines matières supportent mal les temps de chauffe prolongés ou les cisaillements.

Un mauvais réglage peut rendre la matière cassante ou instable.

C’est particulièrement important pour le plastique recyclé, qui doit être manipulé avec soin pour conserver ses propriétés.

Valider, tester et fiabiliser : la clé d’une production maîtrisée

Avant de lancer la série, la pièce doit être testée, éprouvée et validée.

Tests mécaniques, dimensionnels et vieillissement

Les tests permettent de s’assurer que la pièce répond au cahier des charges.

Ils révèlent :

- les fragilités,

- les déformations,

- les problématiques thermiques,

- les variations dimensionnelles.

Les projets les plus réussis sont ceux où les équipes prennent le temps d’ajuster.

Quand passer en série ?

Lorsque :

- les défauts sont maîtrisés,

- la matière se comporte comme prévu,

- le cycle est stable,

- les pièces sont conformes.

La sérénité industrielle repose sur cette étape.

Comment réussir l’industrialisation de votre objet connecté ?

L’industrialisation est une étape centrale pour le développement et la mise en production d’un produit électronique. Dans ce guide, nos experts ont rassemblé 16 points clés pour vous faire comprendre les enjeux de cette phase.

L’injection plastique reste l’un des procédés les plus fiables pour fabriquer des pièces plastiques. Bien choisir la matière, optimiser la conception, penser le moule dans le détail et maîtriser le process d’injection sont autant de facteurs qui permettent d’obtenir des pièces précises, esthétiques et adaptées à un usage industriel réel.

Chaque projet est unique. Certains privilégient la résistance mécanique, d’autres la qualité d’aspect, la durabilité ou l’impact environnemental. Mais tous bénéficient d’une approche rigoureuse et d’un dialogue constant entre conception et production.

Chez Altyor, cette vision intégrée guide notre travail : accompagner les entreprises pour transformer une idée en un produit industrialisable, fiable et cohérent avec leurs ambitions marché.

👉 Vous avez un concept hardware ? On en fait un produit industrialisé, testé, et prêt à être fabriqué en série.