L’essentiel à savoir sur le prototypage rapide

Définition du prototypage rapide

L’expression « prototypage rapide » est on ne peut plus claire : il s’agit de réaliser un ou plusieurs prototypes rapidement, en réduisant les délais qui sont d’ordinaire nécessaires à ce genre d’exercice.

Pourquoi est-il intéressant, voire bénéfique de réduire ces délais ? Pour consacrer le temps économisé à d’autres opérations, à d’autres étapes. Il n’est pas question de gagner du temps pour gagner de l’argent – selon l’adage populaire. Pas question non plus de faire plus vite, mais plus mal, de mettre en place une démarche quick and dirty, comme disent les Anglo-Saxons. C’est même très précisément le contraire. Si le prototypage rapide est rapide, c’est pour pouvoir être répété, recommencé pour améliorer et peaufiner le prototype. Son objectif n’est pas de se débarrasser rapidement de cette étape pour passer plus rapidement à la suivante, mais de faire en sorte que le prototype soit le plus proche possible de ce que le produit final doit être. La finalité est donc effectivement de faire plus vite, mais surtout de faire bien, de faire mieux. Et comme, en outre, le prototypage rapide permet aussi de faire des économies, c’est une solution qui n’a que des avantages.

Les technologies : impression 3D ou l’usinage CNC

Pour faire du prototypage rapide, deux technologies sont utilisées : l’impression 3D et l’usinage CNC – computer numerical control –, c’est-à-dire l’usinage à commande numérique assisté par ordinateur.

En quoi consistent ces deux procédés ?

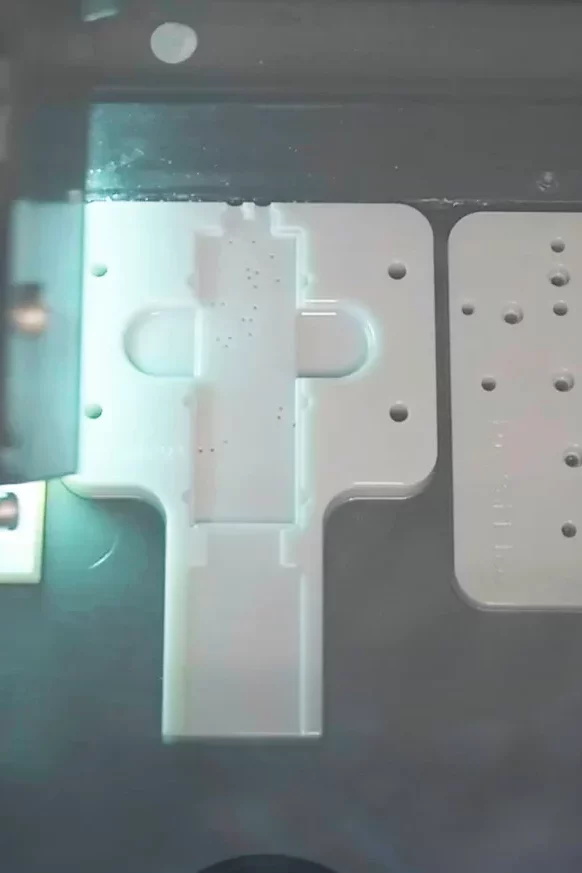

Le prototypage 3d a pour objet d’ajouter de la matière, petit à petit, couche par couche : c’est ce que l’on appelle la fabrication additive. Le prototypage CNC vise au contraire à retirer, tout aussi minutieusement, cette matière à partir d’un bloc initial. On parle alors de fabrication soustractive.

Le prototypage 3D et l’usinage CNC sont tout aussi performants, mais correspondent à des besoins souvent différents. Ainsi, la première peut permettre de réaliser des pièces géométriquement plus complexes, alors que l’on peut fabriquer des objets de plus grande taille avec la seconde.

En termes environnementaux, le prototypage 3D est en revanche plus vertueuse, puisqu’elle n’occasionne aucun déchet, aucune perte de matière.

A contrario, le principe même de l’usinage CNC est de « gâcher », de détruire de la matière précédemment produite. Quelle que soit l’option choisie, le prototypage rapide apporte plus de souplesse et autorise plus de liberté pour réaliser le ou les prototypes. Il permet aussi d’être plus à l’écoute des demandes des clients ou des futurs utilisateurs. On parle alors de prototypage design thinking.

C’est quoi le prototypage design thinking ?

Grâce au prototypage rapide, la réalisation d’un prototype n’est plus – seulement – le fait du fabricant : c’est aussi le fruit d’échanges avec celles et ceux qui, plus tard, utiliseront le produit final.

C’est ce qu’on appelle le prototypage design thinking. Cette conception du prototypage ne se limite pas à fabrication d’un prototype, selon un cahier des charges préétabli. Elle est plus globale et prend en compte les demandes et les besoins formulés par les utilisateurs.

En ce sens, le prototypage design thinking favorise l’écoute, l’échange, la compréhension, la collaboration et l’expérimentation. Les retours des clients et/ou des utilisateurs enrichissent la démarche et, partant, permettent d’améliorer le prototype. Simplement parce que des échanges naissent les idées. C’est en tenant compte des avis extérieurs qu’il est possible d’enrichir la proposition et de corriger d’éventuels défauts, de valider certains choix ou, au contraire, d’en abandonner certains autres.

En ce sens, le prototypage design thinking est une démarche ouverte, empathique, qui s’appuie sur l’intelligence collective. Cela d’autant que le prototypage rapide offre une liberté qui fait défaut au prototypage traditionnel, grâce en particulier au prototypage 3D.

Les avantages : pourquoi fait-on faire du prototypage rapide ?

Les raisons de recourir au prototypage rapide sont multiples. Alors qu’il est habituellement nécessaire de fabriquer un moule très coûteux pour produire un seul prototype (prototypage industriel), on peut, grâce à l’usinage CNC, et plus encore grâce au prototypage 3D, en élaborer et en fabriquer plusieurs, sans réaliser de moule au préalable. Cette méthode permet d’améliorer le produit pour s’approcher au plus près de celui qui sera industrialisé.

C’est ce qu’on appelle le prototypage fonctionnel. La première étape est de bien comprendre les besoins des utilisateurs et de définir avec précision ce que le produit doit apporter. Une fois cette phase achevée, on élabore un premier prototype, sommaire, qui réunit ses principales fonctionnalités. Ce prototype est soumis à des tests qui mettent en lumière les problèmes potentiels, les modifications à apporter et les améliorations nécessaires. Au cours du prototypage fonctionnel, on affine le prototype, on le perfectionne. Il est alors possible de l’enrichir, de modifier son design, d’essayer un nouveau matériau. Matériau dont on peut, en outre, vérifier l’aspect, la solidité, le toucher, etc.

Ce processus est d’autant plus important qu’il permet de recueillir les avis et les commentaires des utilisateurs et, donc, de répondre directement à leurs demandes et à leurs besoins. Le prototypage fonctionnel est, en quelque sorte, une démarche d’amélioration continue, dont la finalité est la réalisation du « prototype ultime ». Il permet d’éviter les déconvenues rencontrées lorsqu’un produit est mis sur le marché sans ce processus préalable.

Le prototypage fonctionnel est d’autant plus utile qu’un prototype très élaboré, proche du produit final, peut également permettre de convaincre d’éventuels partenaires commerciaux, qu’il s’agisse de distributeurs ou d’investisseurs. Tout cela à moindre coût, puisqu’il suffit de modifier un fichier informatique 3D pour faire évoluer un prototype.

Comment faire du prototypage rapide 3D ?

En effet, la première phase du prototypage 3D est purement numérique. Pour mener à bien ce travail virtuel, il est donc indispensable de disposer d’un logiciel de modélisation 3D. Sans cet outil, il est tout simplement impossible de concevoir un prototype.

En effet, c’est ce logiciel qui permet, dans un premier temps, de dessiner et de concevoir le prototype. Mais ce n’est pas tout : c’est également grâce à lui que l’on peut, ensuite, modifier le fichier 3D initial pour apporter les modifications nécessaires au premier prototype. Sans logiciel de modélisation, prototypage 3D et prototypage fonctionnel sont donc impossibles. Ça l’est d’autant plus que c’est aussi ce logiciel qui pilote l’imprimante 3D, au même titre qu’un logiciel de bureautique ou de mise en pages pilote les impressions sur une imprimante traditionnelle.

Deuxième maillon incontournable pour faire du prototypage rapide 3D : l’imprimante 3D. C’est elle qui permet de passer de l’idée au produit, en l’occurrence au prototype. Une fois ces deux composants réunis et couplés, il devient possible de passer du virtuel au concret. Pour ce faire, il est indispensable de disposer de larges compétences, qui couvrent le conseil, le développement et l’industrialisation du produit. Il s’agit de prendre en charge la gestion complète d’un projet, de suivre le cahier des charges client et de procéder au prototypage fonctionnel, cela pour valider les choix opérés lors de la conception et les concrétiser en cours de développement. Un prototypage 3D permet donc de procéder au choix à la fois des procédés de fabrication, des matériaux et des techniques à même d’apporter au produit final les fonctionnalités attendues.

Comment réussir la conception de votre objet connecté ?

La conception mécanique et électronique est la première grande étape de votre parcours produit. Elle vous conduira vers la phase de prototypage, d’industrialisation et de production. Dans ce guide, vous découvrirez 18 points clés pour concevoir votre objet connecté.

Quelles sont les étapes du processus de fabrication du prototype 3D ?

Quel que soit le type d’impression 3D utilisé ou la taille et la complexité du prototype à réaliser, le processus débute toujours par la modélisation 3D. Celle-ci peut-être plus ou moins longue, selon la complexité du projet.

Une fois cette étape achevée, il faut préparer l’impression, vérifier les paramètres et la qualité du fichier numérique. Si tout est ordre, ce fichier 3D est envoyé à l’imprimante, qui va, dès lors, le matérialiser. Pour ce faire, celle-ci procède couche par couche, en utilisant différents matériaux. Il s’agit fréquemment de filaments en thermoplastiques (procédé FDM, pour modélisation par dépôt de fil en fusion), que ce soit de l’ABS, du PLA ou du nylon notamment. Ces filaments intègrent parfois d’autres composants comme des matériaux céramiques, du bois, des polymères, etc.

La stéréolithographie (SLA) et le traitement numérique de la lumière (DLP) utilisent pour leur part des résines. Quant au frittage sélectif par laser (le SLS), au frittage laser direct de métal (DMLS) et à la fusion sélective par laser (SLM ), il s’agit de technologies dites de fusion de poudres, grâce auxquelles des prototypes en polymères ou en métal – aluminium, acier inoxydable, titane… – sont fabriqués.

D’autres machines, encore, ont pour spécialité l’impression de matériaux organiques comme la cire, les produits alimentaires – pâtes, chocolat… –, voire des cellules et des tissus humains. Une fois ces prototypes devenus réalité, il convient de procéder à leur finition – notamment pour ceux en métal –, afin que leur aspect soit irréprochable, à l’image de celui des objets industrialisés.

Obtenez un chiffrage adapté à votre projet !

Expert IoT, de l’éco-conception à la production industrielle d’objets connectés

Nous sommes acteur majeur dans le domaine de l’Internet des objets (IoT). Notre raison d’être est de fournir des solutions complètes, depuis la stratégie IoT jusqu’à la conception et la fabrication d’objets connectés, le tout dans une perspective éco-responsable. Avec près de 30 années d’expérience industrielle, nous bénéficions d’une expertise multidisciplinaire et de collaborateurs passionnés et engagés.

Au sein de notre entreprise, nous disposons de bureaux d’études mécanique et électronique, et une capacité de production intégrée nous permet de concrétiser les ambitions de nos clients. Plus de 250 entreprises du monde entier ont déjà choisi Altyor pour industrialiser leurs produits, dont près de 140 concepts connectés qui ont trouvé leur place sur le marché. La diversité des secteurs d’activité de nos clients et la variété de leurs structures témoignent de la souplesse, des normes de qualité élevées et de la culture d’innovation qui caractérisent notre entreprise. Nous nous engageons également activement dans la transition écologique en mettant en avant notre expertise en éco-conception, une approche de fabrication réfléchie et la promotion de filières d’économie circulaire.

Conception, industrialisation, production, remanufacture, nous proposons un accompagnement global continu et sur mesure pour une maîtrise et une réussite de votre projet.

01

Accompagnement à l’innovation

_Nous bâtissons des bases solides pour votre projet industriel

02

Conception mécanique & électronique

_Nous donnons vie durablement

à votre produit

03

Industrialisation

_Nous industrialisons votre produit pour fiabiliser votre production

04

Production

_Nous mettons en œuvre votre ligne de production robuste

05

Remanufacture

_Nous accompagnons les différentes vies de votre produit