Saviez-vous que 70% des prototypes ne parviennent jamais au stade de la production en série ? Industrialiser un produit représente l’un des défis les plus critiques pour les entreprises innovantes. C’est le passage obligé qui transforme une idée brillante en réalité commerciale.

L’industrialisation produit consiste à transformer un prototype fonctionnel en un produit manufacturé à grande échelle, reproductible, fiable et rentable. Cette phase détermine le succès ou l’échec de votre innovation sur le marché.

Dans ce guide complet, nous vous dévoilons comment industrialiser un produit avec méthode, de l’analyse de faisabilité jusqu’à la production en série. Vous découvrirez les étapes clés, les méthodes éprouvées et les pièges à éviter pour réussir votre process industrialisation.

Qu’est-ce que l’industrialisation d’un produit ?

L’industrialisation produit désigne l’ensemble des processus permettant de passer d’un prototype à la fabrication en série. Elle englobe :

- La validation technique et économique du produit

- L’optimisation de la conception pour la production (DFM)

- Le développement des outillages industriels

- La mise en place des chaînes de production

- Les tests et certifications nécessaires

- La création du dossier manufacturing complet

Cette transformation implique des compétences multiples : ingénierie mécanique et électronique, qualité, méthodes, logistique et management de projet.

Pourquoi industrialiser un produit est essentiel ?

Un prototype, aussi abouti soit-il, reste une pièce unique ou produite en très petite série. Industrialiser un produit permet de :

Chez Altyor, nous avons accompagné plus de 250 projets industriels. Notre expertise montre qu’anticiper l’industrialisation dès la conception multiplie par 3 les chances de succès commercial.

Les 5 étapes clés pour industrialiser un produit

Étape 1 : Analyser la faisabilité industrielle

Avant tout engagement, cette phase d’audit détermine si votre produit peut être industrialisé dans de bonnes conditions.

Point d’entrée : Étude mécanique et électronique validée par le prototype final, ou une étude fournie par vos soins nécessitant une phase de DFM (Design for Manufacturing).

Évaluations techniques :

- Complexité de fabrication et procédés requis

- Disponibilité des matériaux et composants

- Contraintes réglementaires sectorielles

- Volumes de production envisagés

Analyse économique :

- Coûts de développement prévisionnels

- Investissements outillages nécessaires

- Prix de revient cible

- Retour sur investissement estimé

📋 Livrables : Rapport de faisabilité, première estimation budgétaire, planning prévisionnel

Étape 2 : Intégrer l’industrialisation dès la conception (DFM)

Le Design for Manufacturing optimise la conception pour simplifier la fabrication et réduire les coûts.

Principes du Design for Manufacturing :

- Réduction du nombre de pièces : Moins d’assemblages = moins de risques

- Optimisation des formes : Adaptation aux procédés (injection plastique, usinage de précision)

- Choix matériaux : Équilibre performance/coût/disponibilité

- Tolérances réalistes : Ni trop strictes (coûteuses), ni trop lâches (qualité)

- Simplification de l’assemblage : Éviter les erreurs (poka-yoke)

Exemple concret : Pour un boîtier électronique, nous remplaçons 6 vis par 2 clips intégrés, réduisant le temps d’assemblage de 40% et les risques d’erreur.

👉 Chez Altyor, notre bureau d’études intègre le DFM (Design for Manufacturing) dès la phase de prototypage.

Étape 3 : Valider et fiabiliser le prototype

Votre prototype fonctionne en laboratoire ? Parfait ! Mais sera-t-il aussi fiable après 10 000 cycles, à -20°C ou sous forte humidité ?

Cette étape transforme un prototype POC – Proof of concept en pré-produit industrialisable.

Validations techniques :

- Tests fonctionnels : Performance, durabilité, résistance

- Tests environnementaux : Température, humidité, vibrations

- Compatibilité électromagnétique (CEM) pour les produits électroniques

- Tests de vieillissement accéléré

- Pré-qualification pour les certifications futures

Documentation technique :

- Nomenclature détaillée (BOM – Bill Of Materials)

- Plans de définition industriels

- Cahier des charges fournisseurs

- Procédures de test et contrôle

📋 Livrables : Dossier de définition produit (DDP), plan de validation, spécifications fournisseurs

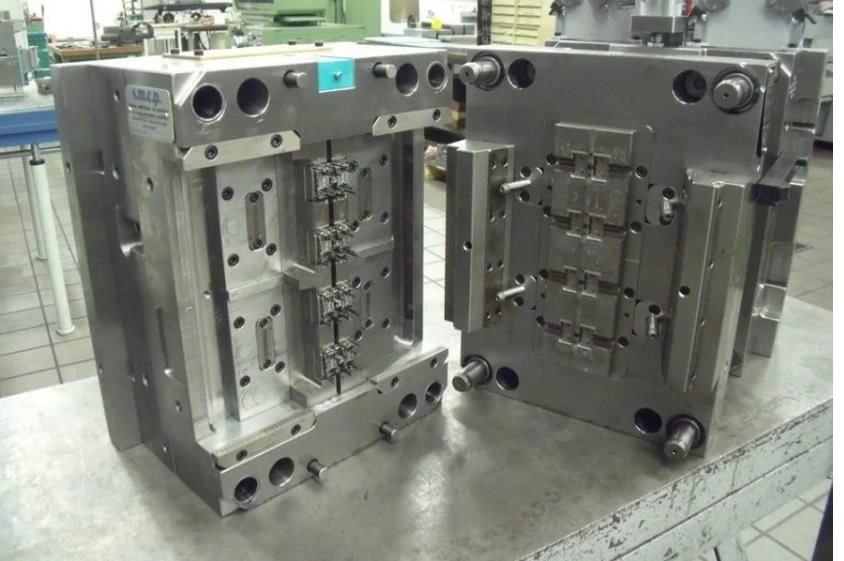

Étape 4 : Développer les outillages de production

Les outillages déterminent la qualité, la cadence et les coûts de production. C’est un investissement majeur mais indispensable.

Types d’outillages selon le procédé :

Outillages mécaniques :

- Moules d’injection plastique : Complexité technique élevée, coût de quelques milliers à plusieurs centaines de milliers d’euros

- Gabarits d’assemblage : Outils facilitant l’assemblage et évitant les erreurs (poka-yoke)

- Outils de découpe et d’usinage de précision

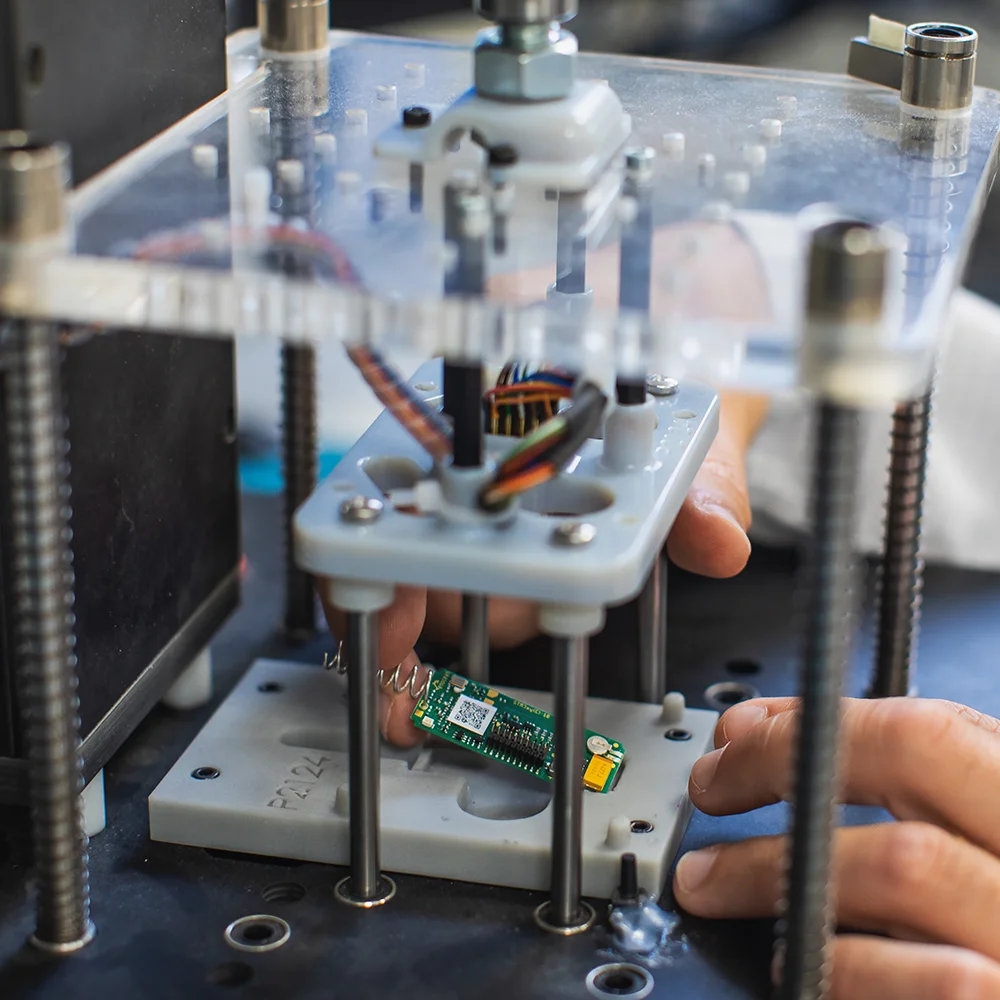

Outillages électroniques :

- Steel masks : Masques ajourés pour déposer la pâte à braser sur les PCB (principe sérigraphie)

- Montages SMT pour l’assemblage des composants électroniques

Bancs de test :

- Test de l’intégrité des cartes électroniques

- Validation du bon fonctionnement produit

- Flashage du firmware

- 100% des produits passent sur les bancs de test

👉 Chez Altyor, nous concevons et réalisons nos outillages dans nos ateliers en France et en Chine, garantissant contrôle qualité et réactivité.

Étape 5 : Réaliser la pré-série industrielle (ER, PR, SR)

La montée en cadence se fait progressivement selon un processus rigoureux :

01

Engineering Run (ER)

Quantités : Petites séries (quelques dizaines)

Équipe : Ingénieurs avec outillages de production

Objectif : Première validation industrielle

02

Pilot Run (PR)

Quantités : Quelques dizaines de pièces

Équipe : Production avec fort soutien ingénieurs

Objectif : Affinage des processus

03

Serial Run (SR)

Quantités : Quelques centaines de pièces

Équipe : Équipe de production

Objectif : Validation finale du processus et du produit

⚠️ Important : Court-circuiter une étape est un risque majeur. Chaque phase (ER, PR, SR) a sa raison d’être et évite des coûts et retards conséquents en série.

Les erreurs courantes dans l’industrialisation produit

Le dossier manufacturing : votre patrimoine industriel

À l’issue de l’industrialisation, vous recevez un dossier manufacturing complet comprenant :

- Plans DFM (Design for Manufacturing) : Plans des pièces, définitions cartes électroniques

- Gammes d’assemblage (Operation Notice) : Procédures détaillées A à Z

- Implantation atelier (Workshop layout) : Organisation optimale

- Spécifications qualité (Quality specifications) : Critères d’acceptation

- Plan de contrôle (Control plan) : Suivi journalier par ligne de production

- Fiches conditionnement (Packaging specifications) : Procédures emballage

Propriété client : Tous les documents et outillages vous appartiennent, garantissant votre indépendance.

Comment réussir l’industrialisation de votre objet connecté ?

L’industrialisation est une étape centrale pour le développement et la mise en production d’un produit électronique. Dans ce guide, nos experts ont rassemblé 16 points clés pour vous faire comprendre les enjeux de cette phase.

L’industrialisation d’un produit en résumé

Industrialiser un produit est un processus méthodique qui transforme votre innovation en réalité industrielle. De l’analyse de faisabilité à la validation finale par le Serial Run, chaque étape a sa raison d’être et contribue au succès de votre projet.

Les étapes clés que nous avons vues :

- Analyser la faisabilité pour éviter les impasses techniques et financières

- Intégrer le DFM dès la conception pour optimiser la fabricabilité

- Valider et fiabiliser le prototype dans toutes les conditions d’usage

- Développer les outillages professionnels (moules, gabarits, bancs de test)

- Réaliser la montée en cadence progressive (ER → PR → SR)

À l’issue de cette phase d’industrialisation, vous disposez d’un patrimoine industriel complet : le dossier manufacturing qui contient tous les éléments nécessaires pour produire votre innovation à grande échelle, en toute autonomie.

L’industrialisation n’est pas une dépense, c’est un investissement stratégique qui conditionne la réussite commerciale de votre produit. Bien menée, elle vous garantit qualité, maîtrise des coûts et respect des délais.

Obtenez un chiffrage adapté à votre projet !

Industrialiser un produit avec Altyor

Notre expertise reconnue

- +250 projets industriels menés à bien

- +200 Altyormates dont 60 ingénieurs

- +30 ans d’expérience industrielle

- Sites de production en France (Orléans) et Chine (Shanghai)

- Intégration complète : design, électronique, mécanique, logistique

Questions fréquentes sur l’industrialisation produit

Comment passer de prototype à production série rapidement ?

La clé est l’anticipation : intégrer le DFM dès la conception, préparer les outillages en parallèle du développement, et ne jamais court-circuiter les étapes ER/PR/SR.

Quel délai pour industrialiser un produit ?

Comptez 4 à 12 mois selon la complexité, de l’analyse de faisabilité au SOP. Les produits électroniques nécessitent généralement plus de temps que les produits purement mécaniques.

Peut-on industrialiser en France ?

Absolument ! L’industrialisation produit France présente des avantages : proximité, réactivité, savoir-faire, propriété intellectuelle protégée. Altyor propose des solutions complètes sur son site d’Orléans.

Quelles étapes industrialisation produit sont critiques ?

Les étapes les plus critiques sont l’analyse de faisabilité (étape 1) et la pré-série (étape 5). La première évite les impasses techniques, la seconde sécurise la qualité série.