Pendant des années, l’Asie a représenté la solution la plus évidente pour les entreprises qui fabriquent des produits électroniques : coûts apparents attractifs, volumes élevés, chaînes d’approvisionnement rodées.

Mais l’équilibre a changé.

Entre tensions sur la supply chain, hausse des coûts logistiques, incertitudes géopolitiques, pénuries composants et attentes croissantes en matière de durabilité, de plus en plus d’entreprises s’interrogent :

Et si réindustrialiser son produit électronique en France devenait un choix stratégique et rentable ?

La France réinvestit massivement dans l’électronique, la production en série et l’innovation industrielle. Les entreprises qui franchissent le pas découvrent souvent un modèle plus agile, plus prévisible et plus responsable. Dans bien des cas, ce choix est plus rentable à long terme.

Cet article vous présente les étapes essentielles pour réussir, vous aussi, votre projet de réindustrialisation en France.

Pourquoi réindustrialiser en France ?

Relocaliser sa production n’est pas qu’une décision industrielle. C’est un choix stratégique qui transforme votre modèle opérationnel.

Retrouver une souveraineté industrielle

Vos priorités ne dépendent plus d’usines situées à des milliers de kilomètres, ni de fuseaux horaires décalés.

L’entreprise gagne en visibilité complète sur :

- Les capacités de production réelles

- Le planning et les délais

- La manière dont chaque étape est exécutée

- La qualité des composants et des process

Résultat concret : vous reprenez le contrôle de votre chaîne de valeur.

Gagner en agilité et accélérer le time-to-market

C’est aussi retrouver une agilité industrielle que l’Asie peine à offrir. Quelques kilomètres remplacent plusieurs fuseaux horaires. Les itérations deviennent rapides, les prototypes circulent plus vite, les ajustements ne prennent plus des semaines.

Pour des produits évolutifs, comme dans l’IoT, la fintech ou tout projet mécatronique, c’est un avantage décisif.

Réduire l’impact environnemental

Enfin, produire en France est un levier puissant pour réduire l’empreinte carbone.

En diminuant les distances logistiques, et surtout en supprimant l’utilisation de l’avion, l’entreprise limite naturellement ses émissions, tout en s’alignant sur les attentes des consommateurs et des partenaires.

Ce n’est pas seulement un argument RSE : c’est une preuve d’engagement que les marchés valorisent de plus en plus.

Étape 1 : Diagnostiquer votre production actuelle

Avant d’imaginer une production en France, il faut comprendre en profondeur votre modèle actuel. Cette phase diagnostique est souvent révélatrice : beaucoup d’entreprises découvrent que leur chaîne asiatique repose sur une succession d’arbitrages historiques qui ne sont plus alignés avec leurs enjeux d’aujourd’hui.

Cartographier la supply chain existante

Cartographier l’ensemble de la supply chain, identifier les points de dépendance et analyser les coûts réels permet de remettre à plat le modèle économique.

- Où sont fabriqués les composants ?

- Quels acteurs interviennent dans l’assemblage ?

- Quels sont les points de fragilité ?

- Quel est le coût total de possession (TCO) réel ?

Cette cartographie met en lumière les risques cachés : mono-dépendances, fournisseurs saturés, zones sensibles.

Évaluer les risques géopolitiques et réglementaires

Le diagnostic doit aussi intégrer un facteur devenu incontournable : le risque géopolitique.

Un composant routé via un pays sous tension peut devenir un goulet d’étranglement critique. Une réglementation peut transformer une zone de production en zone de risque.

Exemples récents :

- Pénurie de semi-conducteurs (2021-2023)

- Tensions US-Chine sur les composants technologiques

- Nouvelles normes environnementales européennes (RoHS, REACH)

La question clé devient alors : votre modèle actuel est-il encore soutenable pour les trois prochaines années ?

Étape 2 : Évaluer la faisabilité technique et économique

Réindustrialiser son produit électronique en France nécessite ensuite une analyse fine du hardware.

Peut-il être fabriqué en France tel quel ?

Faut-il le repenser partiellement ?

Quels composants seront disponibles localement ?

Analyse DFM et industrialisation

C’est ici qu’intervient l’analyse DFM (Design for Manufacturing). Elle permet d’adapter la conception pour un parc machines local, mais aussi d’améliorer la fiabilité globale du produit.

Bénéfices concrets du DFM :

- Optimisation des coûts d’assemblage

- Réduction du taux de défaut

- Facilitation de la maintenance et du SAV

- Amélioration de la durabilité du produit

Dans bien des cas, la relocalisation est l’occasion de rendre le produit plus robuste et plus rentable.

Benchmark France vs Asie

L’évaluation financière est tout aussi importante. Le coût unitaire peut légèrement augmenter comparer à une production asiatique, mais ce surcoût est souvent absorbé par :

- des économies de logistique,

- une baisse des coûts de SAV,

- une meilleure maîtrise des délais,

- et une flexibilité accrue.

L’enjeu n’est donc plus de comparer la France et l’Asie sur un prix à la pièce, mais sur un modèle global de performance industrielle.

Étape 3 : Identifier les aides et subventions disponibles

La France a fait de la réindustrialisation un axe prioritaire.

Entre France 2030, les aides régionales, le CIR (Crédit d’Impôt Recherche), les dispositifs BPI France ou les programmes européens (Horizon Europe), de nombreux outils existent pour réduire le coût de transition.

| Dispositif | Montant | Cible | Organisme |

|---|---|---|---|

| France 2030 – Réindustrialisation | Jusqu’à 40% des investissements | Relocalisation, robotisation | Bpifrance |

| Prêt Rebond | 50K€ à 5M€ | PME/ETI | Bpifrance |

| Crédit d’Impôt Recherche (CIR) | 30% des dépenses R&D | Développement produit | Ministère Recherche |

| Fonds régionaux | Variable (10-50K€) | Projets locaux | Régions |

| Horizon Europe | Selon projets | Innovation | Commission UE |

| Industrie du Futur | Jusqu’à 30% | Modernisation outil productif | ADEME |

Comment en bénéficier ?

Cette étape est souvent sous-estimée : pourtant, elle peut faire basculer un projet de « possible » à « évident ».

Les enveloppes disponibles pour l’électronique, la robotisation, l’industrialisation ou la R&D peuvent absorber 20 à 40% des investissements liés à l’outillage ou au redesign d’un produit.

💡 Conseil pratique : Faites-vous accompagner par un cabinet spécialisé ou demandez l’aide de votre partenaire industriel qui connaît ces dispositifs.

Étape 4 : Sélectionner un partenaire industriel en France

Produire en France implique de choisir un partenaire capable non seulement d’assembler, mais d’accompagner toute la chaîne de valeur industrielle.

Les critères de sélection essentiels

Un bon partenaire doit disposer de :

1. Expertise en industrialisation

- Capacité à mener l’analyse DFM

- Maîtrise des process d’optimisation

- Conseil sur le choix des composants

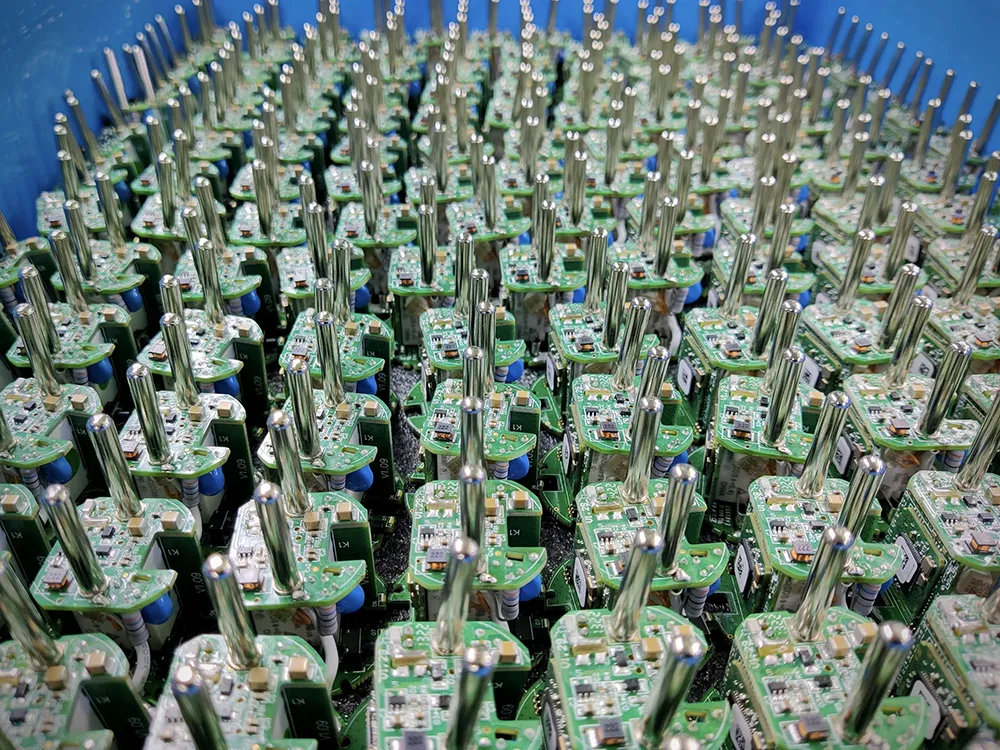

2. Capacité complète : prototype → série

- Prototypage rapide (moins de 2 semaines)

- Gestion des préséries (100-1 000 unités)

- Montée en cadence série (10K+ unités)

3. Supply chain maîtrisée

- Réseau de fournisseurs qualifiés

- Gestion des approvisionnements

- Stocks tampons de composants critiques

- Traçabilité complète

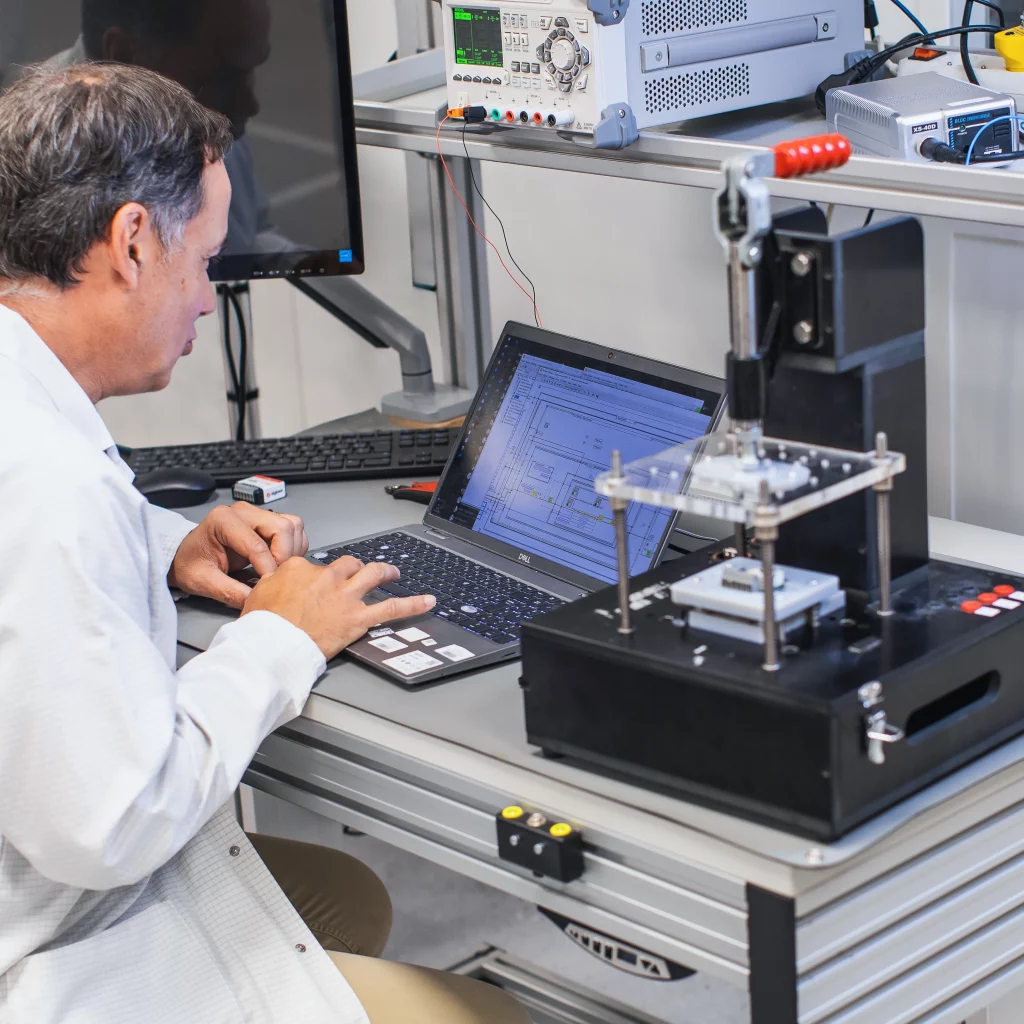

4. Engagement qualité

- Certifications (ISO 9001, ISO 13485 si médical, etc.)

- Contrôles en ligne et finaux

- Tests fonctionnels et environnementaux

- Documentation industrielle rigoureuse

5. Proximité et réactivité

- Possibilité de visiter l’usine régulièrement

- Communication directe avec les équipes techniques

- Réactivité sur les urgences et modifications

💡 Bon à savoir : Altyor dispose d’une unité de production en France spécialisée dans l’électronique, avec une capacité supérieure à 100k unités/an et un accompagnement complet du prototype à la série.

Obtenez un chiffrage adapté à votre projet !

Étape 5 : Construire une supply chain locale fiable

Réindustrialiser ne signifie pas couper le lien avec l’international : cela signifie repenser l’équilibre.

L’objectif n’est pas une dépendance zéro à l’Asie, mais une dépendance maîtrisée.

La supply chain locale se construit progressivement :

- privilégier les fabricants et distributeurs européens lorsque cela est possible,

- sécuriser l’approvisionnement des composants électronique via des contrats longs,

- anticiper les pénuries et préparer des alternatives, notamment via une BOM électronique complète,

- intégrer la traçabilité comme un outil stratégique, pas seulement une contrainte.

Ce travail transforme la supply chain en avantage concurrentiel : fiable, courte, transparente.

Étape 6 : Industrialiser et monter en cadence

Une fois les prototypes validés et les préséries stabilisées, l’usine peut préparer la montée en volume.

C’est l’une des grandes forces d’une production française : la communication directe entre l’équipe produit et l’équipe industrielle permet d’ajuster rapidement les process, d’améliorer les postes, de résoudre les non-conformités sans effort.

Une industrialisation réussie repose sur :

- une qualité pilotée quotidiennement,

- un contrôle rigoureux de chaque lot,

- une gestion fine des volumes pour accompagner la croissance,

- une documentation industrielle claire et à jour.

Comment fabriquer un produit hardware

en grande série ?

Passer du prototype à la production est un tournant critique. Mauvais choix de partenaire, défauts qualité, retards… une erreur peut coûter cher.

Ce guide, conçu par les experts d’Altyor, vous aide à structurer votre démarche et à éviter les pièges. Vous y trouverez des conseils clairs pour piloter votre production sereinement.

Réindustrialiser son produit électronique en France n’est plus un pari. C’est une réponse concrète aux enjeux logistiques, opérationnels et environnementaux actuels.

C’est aussi un moyen de construire un modèle industriel plus agile, plus responsable et parfaitement aligné avec les attentes des entreprises comme du marché.

Si vous envisagez d’évaluer votre potentiel de relocalisation, d’optimiser votre produit ou d’étudier un modèle de production hybride France/Chine, notre équipe peut vous accompagner à chaque étape.

FAQ – Réindustrialisation d’un produit électronique en France

Pourquoi réindustrialiser la production de son produit électronique en France ?

Réindustrialiser son produit électronique en France permet de mieux maîtriser la qualité, de réduire les délais logistiques, d’améliorer l’agilité produit et de limiter les risques d’approvisionnement. Produire en France contribue également à réduire l’empreinte carbone et renforce la crédibilité de la marque auprès des clients.

Est-il forcément plus coûteux de produire en France qu’en Asie ?

Pas nécessairement. Le coût unitaire peut être plus élevé, mais les économies sur le transport, la logistique, les retours produits, la qualité et les délais réduisent souvent cet écart. Le coût total de possession (TCO) est, dans de nombreux cas, plus avantageux en France.

Quelles sont les étapes pour rapatrier une production électronique en France ?

Les étapes clés sont :

1- Diagnostic de la supply chain actuelle,

2- Évaluation technique et financière,

3- Redesign industriel si nécessaire,

4- Sélection d’un partenaire industriel,

5- Construction d’une supply chain locale,

6- Lancement des préséries puis montée en cadence.Quelle est la durée moyenne pour réindustrialiser son produit électronique en France ?

Selon la complexité du produit, la réindustrialisation prend entre 4 et 12 mois, incluant le diagnostic, le redesign éventuel, les préséries et la mise en production.

Existe-t-il des aides pour financer une réindustrialisation ?

Oui. Le programme France 2030, les aides régionales, le CIR, les dispositifs BPI France et certains financements européens peuvent couvrir une partie significative du projet. Un accompagnement dédié permet d’identifier les dispositifs éligibles.