Réduire le Time to Market, c’est lancer votre produit plus vite, capter une opportunité avant vos concurrents, et maximiser la rentabilité de vos investissements. Mais dans un environnement industriel exigeant, optimiser son temps de mise sur le marché n’est pas une course contre la montre. C’est une affaire de méthode, d’anticipation, et de choix techniques judicieux.

Voici comment optimiser efficacement votre Time to Market sans sacrifier la qualité ni la fiabilité de vos objets connectés et produits hardware.

Pourquoi le Time to Market est stratégique pour vos projets industriels ?

Le Time to Market (TTM) désigne le délai entre l’idée d’un produit et sa commercialisation effective. Dans l’industrie des objets connectés et des produits électroniques, ce laps de temps peut littéralement faire ou défaire un projet.

Un Time to Market optimisé permet :

- de saisir une fenêtre d’opportunité marché avant la concurrence

- de réduire les coûts de développement et d’industrialisation

- de générer du chiffre d’affaires plus tôt et améliorer le ROI

- d’amortir plus rapidement les investissements R&D

Selon une étude McKinsey, un retard de 6 mois sur le lancement peut réduire les profits de 33% sur 5 ans. Chaque mois gagné représente donc un avantage concurrentiel concret et mesurable.

4 erreurs qui ralentissent drastiquement votre Time to Market

1. Prototypage déconnecté de l’industrialisation

Un produit qui fonctionne parfaitement en laboratoire n’est pas forcément industrialisable dans des conditions économiques viables. Si le Design for Manufacturing (DFM) n’est pas anticipé dès la conception, les ajustements de dernière minute peuvent retarder le lancement de plusieurs mois.

2. Manque de coordination entre équipes projet

Des équipes R&D, production et achats qui avancent en silos perdent un temps précieux à recaler leurs étapes. Sans coordination projet structurée, chaque interface devient un point de friction qui allonge considérablement les délais.

3. Choix de composants électroniques à longs délais

Utiliser des composants ou matériaux exotiques, sans solution de rechange identifiée, allonge dangereusement la phase d’approvisionnement et peut bloquer totalement l’assemblage. Cette erreur est particulièrement critique dans le contexte post-COVID.

4. Supply chain rigide et non anticipée

Une chaîne d’approvisionnement peu flexible empêche les ajustements rapides en cas d’imprévu. Ne pas anticiper et diversifier ses options fournisseurs expose à des retards importants sur l’industrialisation.

4 leviers concrets pour accélérer votre Time to Market

1. Intégrer le Design for Manufacturing (DFM) dès la conception produit

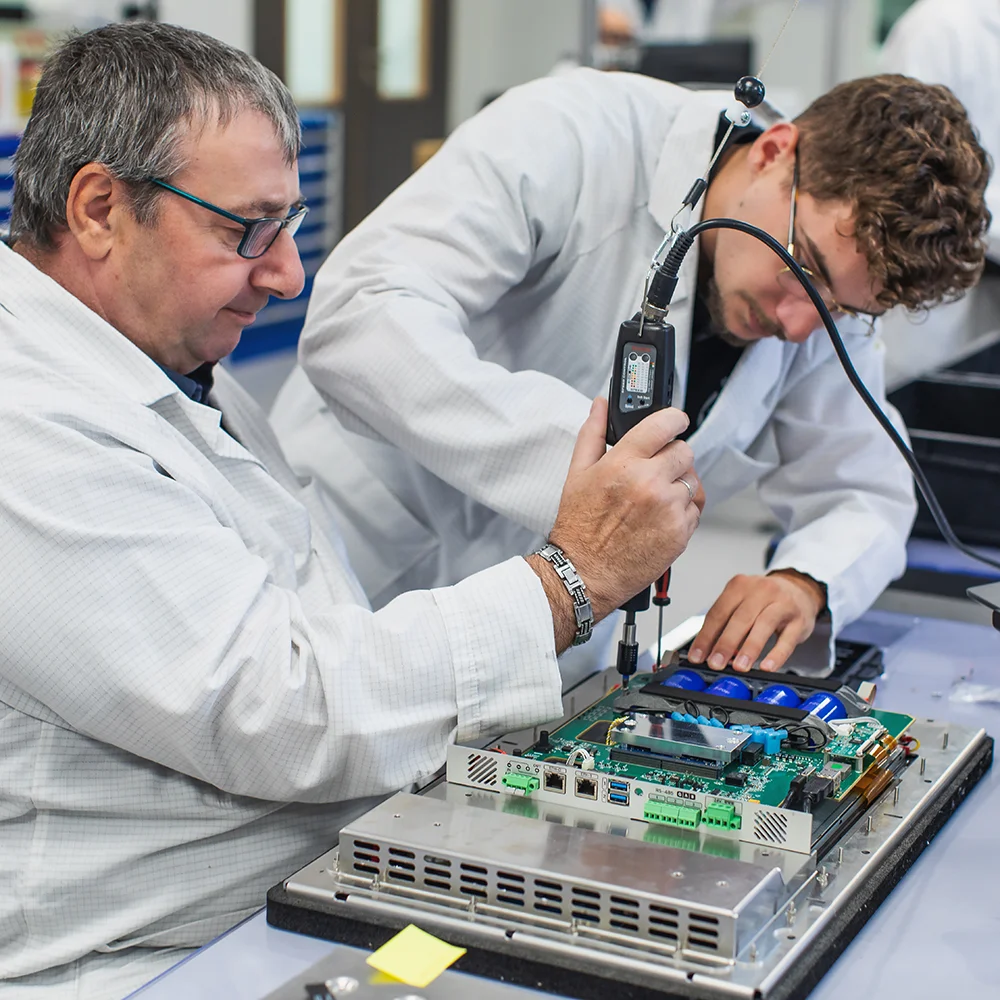

Le Design for Manufacturing est l’un des leviers les plus puissants pour réduire le Time to Market. Chez Altyor, chaque produit hardware est conçu pour être industrialisé rapidement et efficacement.

Le DFM permet de :

- réduire le nombre de pièces et simplifier l’assemblage

- anticiper les tolérances de fabrication et d’assemblage

- éviter les coûteux retours sur outillage

- faciliter les approvisionnements en privilégiant des composants standards

Résultat concret : Un gain de temps de 30 à 50% lors du passage en série, comparé à un produit non optimisé pour l’industrialisation.

👉 En savoir plus sur notre approche Design for Manufacturing et ses bénéfices concrets

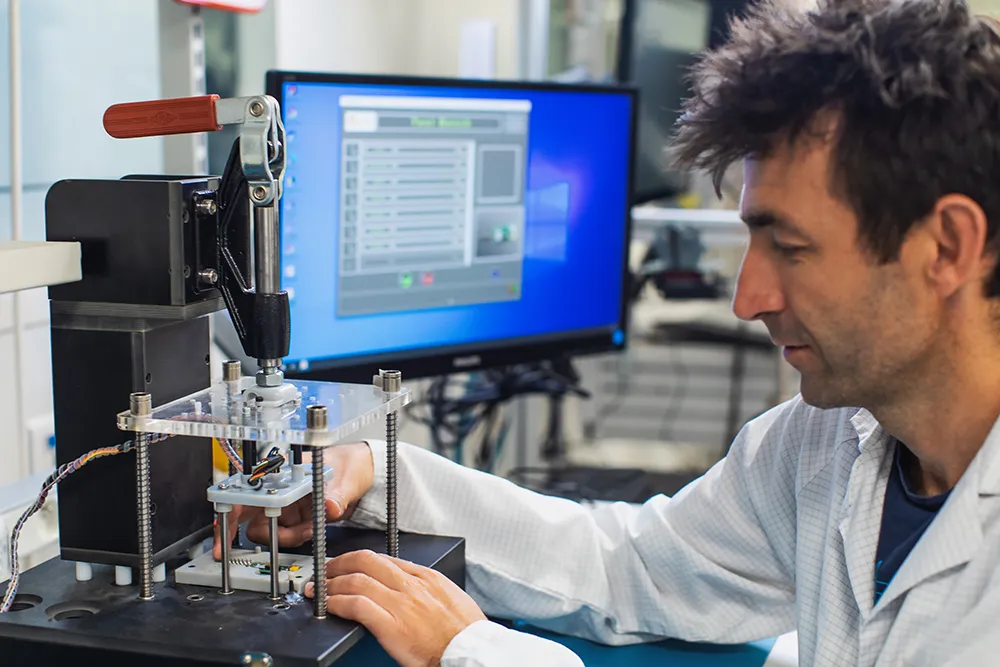

2. Prototyper efficacement : valider l’idée ET l’industrialisation

Un prototype ne sert pas qu’à valider une idée. Il doit aussi préparer le terrain pour l’industrialisation.

Chez Altyor, chaque projet passe par des phases claires : Mockup, POC (Proof Of Concept), MVP, puis prototype industriel.

À chaque étape, la faisabilité technique ET la viabilité industrielle sont évaluées.

Grâce à ses bureaux d’études mécanique et électronique, son service qualité et ses équipes industrialisation, Altyor peut produire des prototypes fonctionnels et industrialisables en quelques semaines. Cette approche permet de :

- tester les choix techniques,

- valider les composants clés,

- identifier les contraintes d’assemblage

Cette approche structurée réduit drastiquement les risques de retour en arrière.

👉 En savoir plus sur notre processus de prototypage électronique

3. Développer les outillages industriels en parallèle

L’outillage industriel (moules, bancs de test, lignes d’assemblage) est souvent lancé trop tard dans le processus. Chez Altyor, il est développé en parallèle des derniers tests prototypes, dès que la version produit est figée.

Cette stratégie de développement parallèle peut réduire de 2 à 4 mois les délais d’industrialisation classiques.

Choisir la bonne stratégie de production : France et Chine complémentaires

La flexibilité géographique est un atout majeur pour optimiser son Time to Market. Contrairement aux idées reçues, produire en France ou en Chine ne s’oppose pas : ces deux approches sont complémentaires selon les phases de votre projet.

La stratégie Altyor : Avec ses sites de production à Orléans (France) et Shanghai (Chine), Altyor adapte la stratégie selon les besoins spécifiques de chaque étape :

🇫🇷 Production française pour :

- Prototypes et pré-séries (réactivité maximale)

- Remanufacturing et reconditionnement produits

- Petites et moyennes séries

- Lancements urgents ou phases de test marché

- Projets confidentiels nécessitant une proximité totale

🇨🇳 Production chinoise pour :

- Grandes séries et optimisation des coûts

- Composants spécifiques disponibles localement

- Projets à budget contraint

- Accès aux technologies asiatiques

Cette approche hybride permet d’optimiser le Time to Market (lancement rapide en France) tout en offrant la flexibilité nécessaire pour s’adapter aux volumes et contraintes de chaque projet.

L’avantage Altyor : Un seul interlocuteur, une méthode industrialisation identique, une qualité homogène entre les deux sites de production.

👉 En savoir plus sur nos sites de production en France et en Chine

La stratégie Make or Buy au service du Time to Market

L’une des décisions structurantes pour accélérer le lancement d’un produit industriel ou d’un objet connecté : faut-il tout développer en interne ou externaliser certaines étapes à un partenaire expert ? D’après les retours terrain, 60% des entreprises choisissent aujourd’hui une approche mixte, combinant ressources internes et partenaires industriels spécialisés.

Internaliser, c’est privilégier :

- La maîtrise des savoir-faire stratégiques (technologies clés, propriété intellectuelle)

- Le pilotage direct du projet, quand les compétences sont disponibles en interne

- La gestion de la confidentialité sur des aspects critiques

Externaliser, c’est choisir :

- Un accès rapide à des expertises pointues et du savoir-faire industriel

- La possibilité de paralléliser les développements et d’accélérer les échéances

- L’optimisation des investissements grâce à des capacités et des outils déjà en place

Privilégiez une stratégie flexible selon les étapes du projet : gardez en interne la conception et vos algorithmes différenciants, et confiez l’industrialisation, le prototypage avancé et les tests de validation à un partenaire reconnu.

Cette organisation flexible, inspirée des meilleures pratiques industrielles, permet souvent de réduire de 20 à 40 % vos délais de développement tout en maîtrisant la qualité finale.

Transformez votre Time to Market en atout stratégique

Le Time to Market n’est pas seulement une contrainte temporelle : c’est un véritable levier stratégique pour maximiser vos chances de succès commercial.

Mais pour réellement réduire vos délais de mise sur le marché, il faut anticiper l’industrialisation, structurer vos phases de développement, et choisir des partenaires industriels expérimentés.

Obtenez un chiffrage adapté à votre projet !

Altyor, expert en conception de produit hardware

+250 projets industriels menés à bien

+200 Altyormates dont 60 ingénieurs

+30 ans d’expérience industrielle

Sites de production en France (Orléans) et Chine (Shanghai)

Intégration complète : design, électronique, mécanique, logistique